Selülozik Astar: Detaylı Teknik ve Sektörel Araştırma

1. Giriş: Selülozik Astarın Önemi ve Kapsamı

Yüzey kaplama uygulamalarında, son kat boyanın başarısı için uygun bir zemin hazırlığı kritik öneme sahiptir. Bu hazırlık sürecinde kullanılan astarlar, yüzeyin özelliklerini iyileştirerek son katın daha iyi yapışmasını, daha düzgün görünmesini ve daha uzun ömürlü olmasını sağlar. Farklı kimyasal yapılar ve özelliklere sahip çeşitli astar türleri bulunmaktadır ve selülozik astarlar, bu geniş astar ailesinin önemli bir üyesidir. Geçmişten günümüze özellikle belirli endüstriyel alanlarda yaygın olarak kullanılan selülozik astarlar, günümüzde de kendine özgü avantajları ve uygulama alanlarıyla varlığını sürdürmektedir.

2. Selülozik Astar Nedir? Kimyasal Yapısı ve Diğer Astarlarla Karşılaştırması

2.1. Selülozik Astarın Tanımı ve Temel Özellikleri

Selülozik astar, genellikle nitroselüloz ve alkid reçineleri esaslı, hava kurumalı, tek bileşenli bir astar boyadır. Bu tür astarlar, özellikle mobilya ve metal sanayilerinde kullanılmak üzere geliştirilmiştir ve masif ahşap yüzeylerin, her türlü ahşap kaplamanın gözeneklerini doldurmak, yüzeyleri tesviye etmek ve son kat boyaların uygulanmasına hazırlamak amacıyla kullanılır. Selülozik astarların temel özellikleri arasında hızlı kurumaları, yüksek doldurma ve örtme güçleri, iyi yapışma özellikleri ve kolay zımparalanabilirlikleri sayılabilir. Bu özellikler, üretim süreçlerinde zaman tasarrufu sağlamaları ve pürüzsüz yüzeyler elde edilmesine olanak tanımaları açısından önemlidir.

2.2. Selülozik Astarın Kimyasal Yapısı ve İçeriği

Selülozik astarın kimyasal yapısının temelini nitroselüloz ve alkid reçineleri oluşturur. Bu reçinelerin yanı sıra, astarın formülasyonunda çeşitli solventler de bulunur. Güvenlik Bilgi Formlarından (SDS) elde edilen bilgilere göre, bu solventler arasında ksilen, aseton, toluen, n-bütil asetat ve bütanol gibi kimyasallar yer alabilir. Örneğin, bir selülozik astarın kimyasal içeriğinde %30-40 oranında ksilen içeren alkid reçine çözeltisi ve %10-15 oranında nitroselüloz bulunabilir. Ayrıca, formülasyonun özelliklerini geliştirmek amacıyla benton, ıslatıcılar, yüzey düzleştirici silikonlar, bütil glikol, titanyum pastası, barit ve kalsit gibi çeşitli katkı maddeleri de kullanılabilir.

2.3. Diğer Astar Türleriyle Karşılaştırmalı Tanımı

Selülozik astarlar, diğer astar türleriyle karşılaştırıldığında belirgin özelliklere sahiptir:

- Sentetik astarlar: Genellikle modifiye alkid reçineleri bazlıdır. Selülozik astarlar sentetik astarlara göre daha hızlı kuruma eğilimindedir.

- Akrilik astarlar: Su bazlı veya solvent bazlı olabilir ve iyi UV dayanımı ile esneklik sunarlar. Bazı akrilik astarlar metal yüzeylere uygulanabilirken, selülozik astarların genellikle doğrudan metal üzerine uygulanması önerilmez.

- Epoksi astarlar: Tipik olarak iki bileşenli sistemlerdir ve mükemmel yapışma, kimyasal direnç ve korozyon koruması sağlarlar; genellikle metal ve beton yüzeylerde kullanılırlar. Selülozik astarlar korozyon koruması için doğrudan metalde kullanıma uygun değildir.

- Poliüretan astarlar: Genellikle iki bileşenli sistemlerdir ve esneklikleri, yüksek doldurma güçleri ve ahşap ile MDF'ye iyi yapışmalarıyla bilinirler.

3. Kullanım Alanları: Sektörel Uygulamalar ve Farklılıklar

3.1. Otomotiv Sektöründe Kullanımı

Selülozik astarlar, otomotiv sektöründe özellikle oto tamir boyama sistemlerinde hızlı kuruma özelliği gerektiren işlerde kullanılmaktadır. Ayrıca, araç üstü ekipman imalatlarında kullanılan sac yüzeylere uygulanan son katlara düzgün bir yüzey hazırlamak amacıyla da selülozik astarlar tercih edilmektedir. Bu sektördeki uygulamalarda, astarın hızlı kuruması üretim süreçlerini hızlandırırken, son kat boyanın kalitesi için pürüzsüz bir zemin oluşturması önemlidir. Geçmişte otomotiv sanayinde yaygın olarak kullanılan selülozik boya sistemlerinin bir parçası olarak selülozik astarların kullanımı, günümüzde özellikle klasik araç restorasyonları gibi alanlarda önemini korumaktadır.

3.2. Sanayi Boyaları Sektöründe Kullanımı

Sanayi boyaları sektöründe selülozik astarlar, genel metal sanayinde selülozik esaslı son kat boyaların altına uygulanarak boyanın dayanıklılığını artırmak ve son katın daha parlak olmasını sağlamak amacıyla kullanılmaktadır. Makine imalatlarında ve metal korunumu uygulamalarında da selülozik astarların tercih edildiği görülmektedir. Bu uygulamalarda, astar katmanı metal yüzeyi dış etkenlere karşı koruyarak boyanın ömrünü uzatır ve son kat boyanın daha iyi görünmesine katkıda bulunur. Hızlı kuruma özelliği, endüstriyel üretim hatlarında verimliliği artırması açısından da değerlidir.

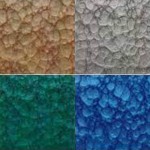

3.3. Mobilya Sektöründe Kullanımı

Selülozik astarların en yaygın kullanım alanlarından biri mobilya sektörüdür. Masif, ağaç yüzeyler ve her türlü ahşap kaplamaların gözeneklerini doldurmak, yüzeyleri tesviye etmek ve özellikle lake (vernik) gibi son kat boyaların uygulanmasına hazırlamak için sıklıkla kullanılırlar. Selülozik astarlar, yüksek doldurma ve örtme güçleri sayesinde ahşap yüzeylerde düzgün ve pürüzsüz bir zemin oluşturarak son kat boyanın kalitesini önemli ölçüde artırır. Ayrıca, MDF gibi yüzeylerde de hızlı kurumaları ve iyi doldurma özellikleri nedeniyle tercih edilmektedirler. Mobilya üretiminde, özellikle yüksek kaliteli ve estetik görünümlü yüzeyler elde etmek için selülozik astarlar vazgeçilmez bir rol oynamaktadır.

3.4. İnşaat Sektöründe Kullanımı

Selülozik boyalar ve dolayısıyla astarları, genel inşaat uygulamalarında sentetik veya su bazlı boyalara kıyasla daha az yaygın olarak kullanılmaktadır. Bunun temel nedeni, içerdiği zararlı kimyasallar ve yüksek VOC emisyonu potansiyelidir. Ancak, ahşap kapılar ve çerçeveler gibi ahşap bileşenlerde, özellikle hızlı kuruyan bir temel oluşturmak amacıyla selülozik astarların kullanımı mümkün olabilir. Bazı kaynaklar, selülozik astarların hem iç hem de dış mekanda kullanıma uygun olduğunu belirtse de, diğerleri uzun süreli dış mekan dayanıklılığı konusunda sınırlamalar olabileceğine dikkat çekmektedir. İnşaat sektöründe, genellikle daha iyi dış mekan performansı veya daha düşük VOC emisyonu sunan diğer astar türleri tercih edilmektedir.

4. Uygulama Yöntemleri ve Dikkat Edilmesi Gerekenler

4.1. Fırça, Rulo, Tabanca Uygulama Detayları

Selülozik astarların uygulanmasında en yaygın yöntemlerden biri, genellikle selülozik tiner ile inceltilerek kullanılan tabanca (pistole) uygulamasıdır. Fırça ve rulo ile uygulama da mümkündür, ancak hızlı kuruyan yapısı nedeniyle özellikle selülozik boyalarla fırça veya rulo uygulamasında fırça izleri kalabileceği unutulmamalıdır. Tabanca uygulaması için önerilen meme çapları ve çalışma basınçları, kullanılan tabanca tipine (havalı, havasız vb.) göre değişiklik gösterebilir. Örneğin, havalı tipte bir tabanca için meme çapı 1.3-1.6 mm ve çalışma basıncı 3.5-4 atm olabilir. Selülozik astarlar genellikle selülozik tiner ile %20-40 oranında inceltilir, ancak bazı ürünler için bu oran %80-100'e kadar çıkabilir.

4.2. Kuruma Süresi, Kat Sayısı, Yüzey Hazırlığı

Selülozik astarlar, hızlı kuruma süreleriyle bilinirler. 20-23°C sıcaklıkta dokunma kuruması genellikle 10-20 dakika içinde gerçekleşirken, sert kuruma 2-3 saat sürebilir. Tam kuruma süresi ise 24 saate kadar veya bazı durumlarda 7 güne kadar uzayabilir. Genellikle 2-3 kat uygulama önerilir ve katlar arasında solventin buharlaşması için 10-15 dakika beklenmelidir. Kat sayısı, istenen doldurma gücüne ve yüzey pürüzsüzlüğüne bağlı olarak değişebilir.

Yüzey Hazırlığı İpuçları: Yüzey, her türlü yağ, toz, kir, pas ve gevşek tabakalardan temizlenmelidir. Metal yüzeyler genellikle 180-200 grit zımpara ile zımparalandıktan sonra selülozik tiner ile silinmelidir. Bozuk yüzeyler ve eski boya tabakaları kazınmalı veya zımparalanmalı ve yüzey nemli ya da ıslak olmamalıdır.

5. Avantajları ve Dezavantajları

5.1. Avantajları

- Hızlı kuruma - projelerin daha kısa sürede tamamlanmasını sağlar

- Kolay zımparalanabilme - sonraki katlar için pürüzsüz yüzey hazırlama imkanı

- Selülozik son kat boyalarla ve bazen sentetik ve akrilik gibi diğer boya türleriyle iyi uyum

- Yüksek doldurma ve örtme gücü - son kat boyanın daha iyi görünmesine katkı

- Ahşap ve diğer uygun yüzeylere iyi yapışma

- Özellikle lake (vernik) gibi parlak son katlar için pürüzsüz zemin oluşturma

- Bazı kaynaklara göre metal yüzeylerde korozyon direnci

5.2. Dezavantajları

- İçerdiği tehlikeli kimyasallar ve VOC'lerden kaynaklanan sağlık riskleri

- Yanıcılık ve çevresel etkiler

- Uygulama sırasında uygun havalandırma ve kişisel koruyucu ekipman gerektirmesi

- Kolay alevlenebilir olmaları nedeniyle ateş kaynaklarından uzak tutulma zorunluluğu

- VOC emisyonlarının hava kirliliğine katkısı

- Genellikle korozyon koruması için doğrudan metal yüzeylerde kullanıma uygun olmaması

- Zamanla yüzeyde çökme yapabilme ve alttaki tamirleri gösterebilme riski

- Uygulama sırasında yaydığı güçlü koku

- Eski boya filmlerinin kalkmasına veya kırışmasına neden olabilmesi

Güvenlik Uyarısı: Selülozik astarların içerdiği kimyasallar sağlık riski oluşturabilir. Uygulama sırasında mutlaka iyi havalandırılmış ortamlarda çalışın ve uygun kişisel koruyucu ekipman (maske, eldiven vb.) kullanın. Yanıcı özelliği nedeniyle ateş kaynaklarından uzak tutun.

6. Teknik Özellikler

6.1. Yoğunluk, Viskozite, Kuruma Süresi, Yüzey Yapışması, Sertlik vb. Ölçümler

Selülozik astarların yoğunluğu genellikle 1.30-1.55 g/cm³ aralığında değişir. Viskozite değerleri ise tipik olarak 25°C'de 100-120 KU civarındadır. Kuruma süreleri, daha önce belirtildiği gibi, dokunma kuruması için 10-20 dakika, sert kuruma için 2-3 saat ve tam kuruma için 24 saat veya daha fazla olabilir. Kuruma süresi, astarın uygulandığı film kalınlığına ve ortam sıcaklığına göre değişiklik gösterebilir.

Yüzey yapışması, selülozik astarların özellikle ahşap ve uygun şekilde hazırlanmış metal yüzeylere iyi bir şekilde yapışmasını ifade eder. Boya ve kaplamaların yapışma özelliklerini değerlendirmek için ASTM D3359 ve ASTM D4541 gibi standart test yöntemleri kullanılır. Sertlik ölçümleri genellikle kalem sertliği testi (ASTM D3363) ile yapılır ve bazı durumlarda çentik sertliği testi (ASTM D1474) de kullanılabilir.

6.2. Isı ve Nem Dayanımı Gibi Performans Testleri

Selülozik kaplamalar genellikle yüksek sıcaklık dayanımı gerektiren uygulamalar için tasarlanmamıştır. Bazı kaynaklar sürekli ısı dayanımının 93°C'ye kadar olabileceğini belirtse de, yüksek sıcaklık hizmeti için kaplamaların değerlendirilmesine yönelik ASTM D2485 gibi standartlar, selülozik astarların bu tür uygulamalardaki performansını belirlemek için kullanılır.

Nem dayanımı açısından, selülozik astarların bir miktar su direnci sunabileceği belirtilmektedir. Ancak, uzun süreli yüksek nem maruziyeti birçok kaplama türü için bozulmaya yol açabilir. Kaplamaların %100 bağıl nemde su direncini test etmek için ASTM D2247 gibi standartlar mevcuttur.

7. Rakip Ürünlerle Karşılaştırma

7.1. Poliüretan Astar ile Karşılaştırma

Poliüretan astarlar genellikle daha yüksek doldurma gücü, daha iyi esneklik ve ahşap ile MDF gibi yüzeylere mükemmel yapışma sunar. Selülozik astarlar ise daha hızlı kurur. Poliüretan astarlar genellikle iki bileşenli sistemler olup, bazıları tek bileşenli de olabilir.

Poliüretan astarlar, yüksek doldurma ve esneklik gerektiren ahşap ve MDF uygulamalarında tercih edilebilirken, selülozik astarlar daha hızlı kuruma süresi gerektiren ve daha hızlı üretim döngülerinin önemli olduğu durumlarda ön plana çıkabilir.

7.2. Epoksi Astar ile Karşılaştırma

Epoksi astarlar, metal ve beton yüzeylere üstün yapışma, mükemmel kimyasal ve korozyon direnci ile yüksek dayanıklılık sunar. Selülozik astarların korozyon koruması için doğrudan metalde kullanılması genellikle önerilmez. Epoksi astarlar genellikle iki bileşenli sistemlerdir ve karıştırılarak kullanılırlar, oysa selülozik astarlar tipik olarak tek bileşenlidir.

Epoksi astarlar, metale ve betona güçlü yapışma ile kimyasal ve korozyon direncinin önemli olduğu uygulamalar için açık bir tercihken, selülozik astarlar hızlı kuruma ve kolay zımparalanabilirliğin öncelikli olduğu ahşap yüzey işlemleri için daha uygundur.

7.3. Akrilik Astar ile Karşılaştırma

Akrilik astarlar, çeşitli yüzeylere (bazı metaller dahil) iyi yapışma, esneklik ve UV direnci sunar. Selülozik astarlar genellikle daha hızlı kurur. Akrilik astarlar tek veya iki bileşenli olabilir. Bazı akrilik astarlar selülozik astarların üzerine uygulanabilir. Akrilik astarlar genellikle su bazlıdır, bu da onları solvent bazlı selülozik astarlara göre daha uygun maliyetli ve çevre dostu yapabilir.

Akrilik astarlar, selülozik astarlara göre daha geniş bir yüzey yelpazesine iyi yapışma ve daha iyi UV direnci sunarken, selülozik astarlar özellikle ahşap yüzey işlemlerinde çok hızlı kuruma ihtiyacının öncelikli olduğu durumlarda tercih edilebilir.

8. Pazar ve Marka Analizi (Türkiye ve Global)

8.1. Türkiye Pazar Analizi ve En Çok Tercih Edilen Markalar

Türkiye pazarında selülozik astar denildiğinde akla gelen başlıca markalar arasında DYO, Polisan ve WBS yer almaktadır. Polisan, 250'den fazla Polisan markalı ürünü ile dekoratif boya pazarında lider konumdadır ve selülozik astar da ürün gamında önemli bir yer tutmaktadır. Polisan Selülozik Astar, nitroselüloz ve alkid reçine esaslı, tek bileşenli ve hızlı kuruyan bir astar olarak bilinir. WBS Boya'nın gri renkli selülozik astarı, ultra hızlı kuruma süresi ve yüksek doldurma gücü ile öne çıkar. DYO ise hem oto tamir boyama sistemlerinde kullanılan 1K astarları hem de genel amaçlı selülozik astarları sunmaktadır. Fawori markası da selülozik esaslı astar boyaları ile Türkiye pazarında yer almaktadır.

8.2. Global Pazar Analizi ve En Çok Tercih Edilen Markalar

Global pazarda selülozik astar ve ilgili ürünler geniş bir yelpazede sunulmaktadır. Sayerlack, Jotun, Nippon gibi markaların yanı sıra AkzoNobel, BASF, PPG, Eastman Chemical, Hempel ve Sherwin-Williams gibi büyük oyuncular da bu pazarda önemli bir yere sahiptir. Selüloz esaslı boya pazarının 2025 yılında yaklaşık 2.5 milyar USD değerinde olduğu ve 2033 yılına kadar 4 milyar USD'ye ulaşmasının beklendiği tahmin edilmektedir. Selüloz polimerleri pazarının ise çok daha büyük olduğu ve 2025 yılında 11.19 milyar USD'ye ulaşacağı öngörülmektedir. Asya-Pasifik bölgesi, selüloz esterleri ve boyaları pazarında önemli bir paya sahiptir. Global pazardaki trendler arasında sürdürülebilir ve biyo-bazlı selüloz boyaların düşük VOC emisyonlarıyla geliştirilmesi öne çıkmaktadır.

9. Mevzuat ve Sertifikasyon

Selülozik astarların üretimi, kullanımı ve bertarafı süreçlerinde çeşitli çevre, iş sağlığı ve güvenliği standartlarına uyulması gerekmektedir. Avrupa Birliği'nde kimyasalların kaydı, değerlendirilmesi, izni ve kısıtlanması anlamına gelen REACH tüzüğü, bu tür ürünlerin içerdiği maddelerin güvenli bir şekilde yönetilmesini amaçlar. Kalite yönetim sistemleri için ISO 9001 ve çevre yönetim sistemleri için ISO 14001 gibi ISO standartları da selülozik astar üreticileri için önem taşımaktadır. Türkiye'de ise "Zararlı maddeler ve karışımlara ilişkin güvenlik bilgi formları hakkında yönetmelik" gibi ulusal mevzuatlar, selülozik astarların güvenli kullanımı ve etiketlenmesi konusunda AB standartlarıyla uyumlu düzenlemeler içermektedir.

10. Sonuç ve Öneriler

Selülozik astarlar, özellikle mobilya ve metal sanayilerinde hızlı kuruma, kolay zımparalanabilirlik ve iyi yüzey hazırlığı gibi avantajları nedeniyle önemli bir yere sahiptir. Nitroselüloz ve alkid reçineleri esaslı bu tek bileşenli astarlar, ahşap yüzeylerin gözeneklerini doldurmak, yüzeyleri tesviye etmek ve son kat boyaların uygulanmasına uygun hale getirmek için idealdir. Ancak, içerdiği solventler nedeniyle sağlık, güvenlik ve çevreye yönelik potansiyel riskleri de göz önünde bulundurulmalıdır. Uygulama sırasında iyi havalandırma sağlanmalı ve uygun kişisel koruyucu ekipman kullanılmalıdır.

Selülozik astarların rakipleri olan poliüretan, epoksi ve akrilik astarlar, farklı uygulama alanları ve performans beklentileri için çeşitli alternatifler sunmaktadır. Poliüretan astarlar özellikle ahşap ve MDF'de yüksek doldurma gücü ve esneklik sağlarken, epoksi astarlar metal ve beton yüzeylerde üstün yapışma ve direnç sunar. Akrilik astarlar ise daha geniş bir yüzey yelpazesine iyi yapışma ve UV direnci gibi avantajlar sunar.

Türkiye ve global pazarda DYO, Polisan, WBS gibi yerel markaların yanı sıra AkzoNobel, BASF, PPG gibi uluslararası oyuncular da selülozik astar pazarında önemli bir rol oynamaktadır. Pazardaki genel trend, çevre dostu ve düşük VOC içerikli ürünlere doğru bir yönelim göstermektedir. Bu nedenle, selülozik astar üreticilerinin de bu yönde Ar-Ge çalışmalarına önem vermesi beklenmektedir.

Son olarak, selülozik astar seçimi yapılırken, uygulama alanı, yüzey özellikleri, beklenen performans kriterleri ve ilgili mevzuat standartları dikkatlice değerlendirilmelidir. Kullanıcıların bilinçli kararlar verebilmesi için ürün etiketleri ve Güvenlik Bilgi Formları (SDS) detaylı bir şekilde incelenmeli ve üreticilerin önerilerine uyulmalıdır.

Leave a Comment